在生产制造和质量管控领域,Cp、Cpk、Pp和Ppk这四个指标是经常被提及的。它们都是用于衡量生产过程能力的工具,有些朋友也经常会弄混它们。那么,这四个指标之间到底存在哪些差异和联系呢?今天咱们就来看一看。

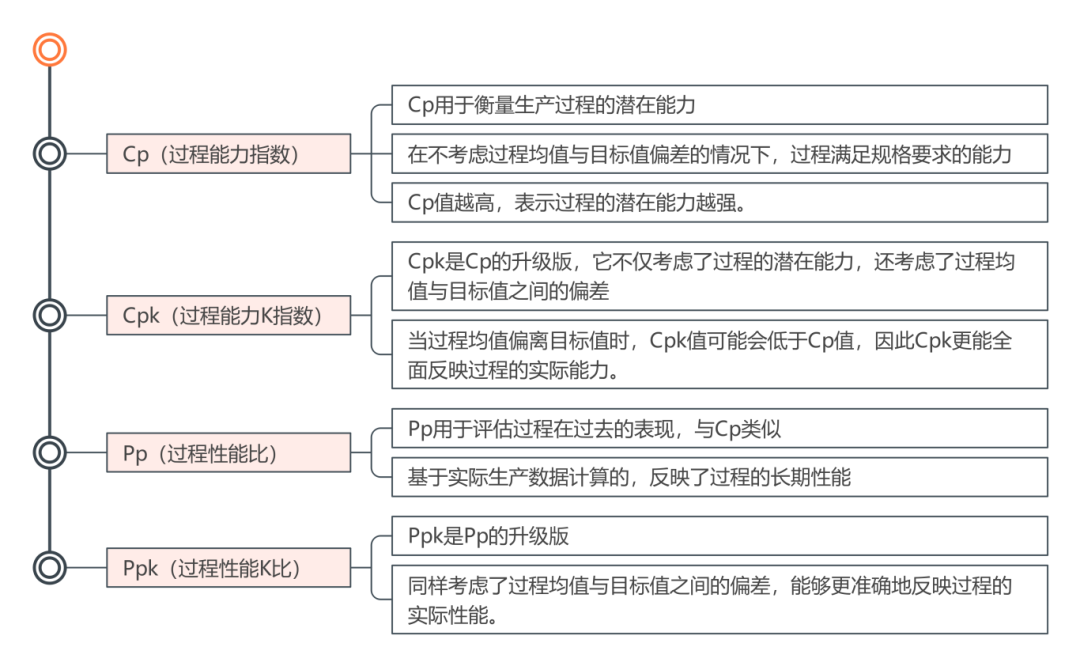

过程能力指标

除开这个基本的定义之外,还有两个概念也需要我们知道,那就是概率与过程偏移和组内与组间变差。

1.概率与过程偏移

正态分布概率:在正态分布的情况下,计算特定区间内数据的概率是通过积分来实现的。根据正态分布的概率密度函数,其在整个区间内的积分值为1,即所有数据的概率总和为1。

过程偏移:实际生产中,过程输出往往存在一定的偏移。例如,摩托罗拉的研究表明,生产过程可能会出现1.5σ的偏移,这使得6σ水平的实际性能可能下降到约3.4 PPM的缺陷率。

2.组内与组间变差

变差理解:组内变差是指单个样本组内部数据的差异,而组间变差则是指不同样本组之间的差异。理解这两种变差对于评估生产过程的稳定性至关重要。

案例讲解

有一位司机需要在一条宽度为3米的道路上行驶,道路中间有一条黄色的中心线,司机需要尽量沿着中心线行驶。

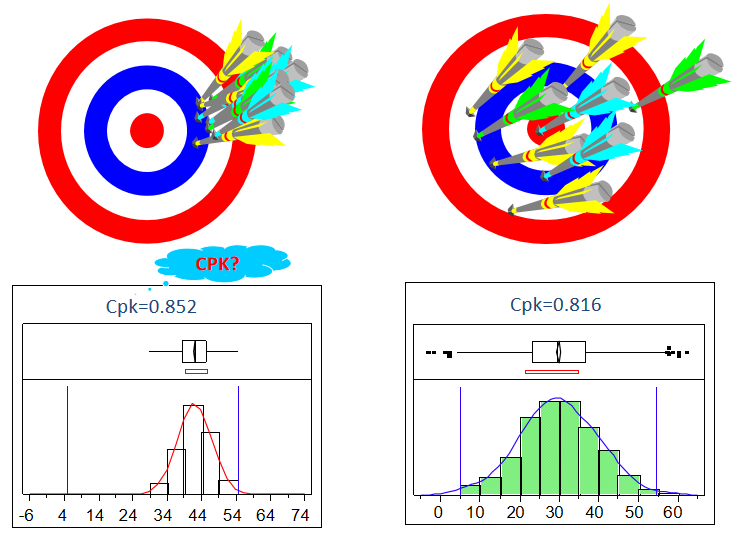

Cp(过程能力指数):如果只考虑司机的驾驶“潜在能力”,即不考虑他是否能精准地沿着中心线行驶,只关注他是否能够将车保持在道路范围内,那么所有司机理论上都有可能做到。

就像Cp指数,它只关注过程的潜在能力,不考虑实际表现与目标值的偏差。

Cpk(过程能力K指数):然而,在实际驾驶中,有些司机可能会偏向道路的一侧,即使驾驶技术好,仍然会偏离中心线。

Cpk指数,它考虑了实际表现与目标值的偏差。即使司机的驾驶技术很好(能够将车保持在道路范围内),但如果他总是偏离中心线,那么Cpk值就会降低。

再来看一家餐厅的服务质量。餐厅设定了一个目标服务时间,说我们10分钟内要给客人上菜,并设定了一个“规格范围”:8-12分钟内上菜都是可以的。

Pp(过程性能比):如果只考虑过去一段时间内餐厅的上菜时间,而不关心平均上菜时间是否接近目标时间,那么这就是Pp指数的概念。

Pp只关注过去实际数据的表现,不考虑与目标值的偏差。例如,如果一家餐厅过去几次的平均上菜时间是11分钟,那么它的Pp值就会很高,说明它过去的表现很好。

Ppk(过程性能K比):如果这家餐厅的平均上菜时间虽然在规格范围内,但总是偏离目标时间,每次都是12分钟或8分钟,那么它的Ppk值就会降低。

这是因为Ppk不仅关注过去的表现,还考虑了实际表现与目标值的偏差。即使餐厅的平均上菜时间在规格范围内,但如果总是偏离目标时间,那么它的Ppk值就会受到影响。

区别与联系

区别

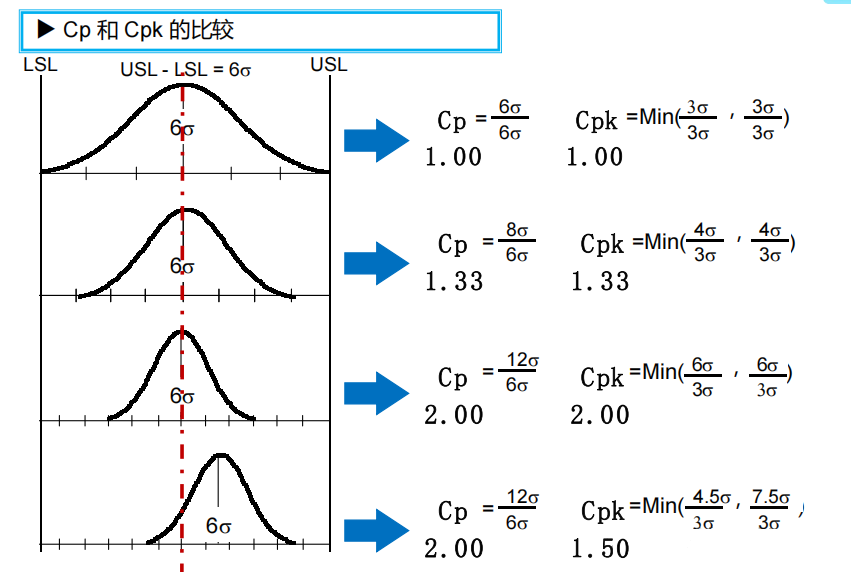

Cp与Pp:Cp关注的是过程的潜在能力,而Pp关注的是过程的实际表现。Cp用于评估过程在理想状态下的能力,而Pp用于评估过程在实际生产中的表现。

Cpk与Ppk:Cpk用于短期过程能力评估,基于组内变差;而Ppk用于长期过程能力评估,考虑了所有样本的标准差,包括组间变差。

联系

这四个指标都是用于评估过程能力的工具,它们可以帮助我们了解过程的稳定性和可靠性。

在实际应用中,通常会结合使用这四个指标,以便更全面地了解过程的实际情况。

例如,通过比较Cp和Cpk的值,可以了解过程的潜在能力和实际能力之间的差异;通过比较Pp和Ppk的值,可以了解过程的长期稳定性和可靠性。

阻抗测试机

阻抗测试机

光学测试设备

光学测试设备

环境与可靠性实验设备

环境与可靠性实验设备

经销设备(全新或样机)

经销设备(全新或样机)

其他设备

其他设备

5G射频通讯类系统软件

5G射频通讯类系统软件

光学领域软件

光学领域软件

静电盒、矩阵控制盒

静电盒、矩阵控制盒

高频线缆

高频线缆

高频探头

高频探头

高频板测试板

高频板测试板

射频同轴连接器

射频同轴连接器

其他附件

其他附件

首页

首页 产品与解决方案

产品与解决方案 电话咨询

电话咨询 留言

留言